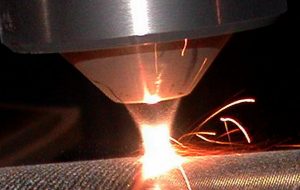

Все мы знаем, что использование станков для лазерной резки очень точное, но иногда возникает небольшая ошибка, которая влияет на наш эффект резки и может даже принести убытки. Поэтому нужно как можно быстрее выяснять причины и вовремя вносить коррективы. Тогда есть несколько причин неисправности раскройного станка:

Все мы знаем, что использование станков для лазерной резки очень точное, но иногда возникает небольшая ошибка, которая влияет на наш эффект резки и может даже принести убытки. Поэтому нужно как можно быстрее выяснять причины и вовремя вносить коррективы. Тогда есть несколько причин неисправности раскройного станка:

- Геометрическая погрешность заготовки.

По разным причинам поверхность обрабатываемого объекта станка для волоконной лазерной резки волнистая, и в процессе резки выделяется тепло. Таким образом, поверхность тонкой пластинчатой части легко деформируется, и из-за неровной поверхности также будет создаваться фокус лазера и обрабатываемый объект. Положение поверхности случайным образом изменяется от идеального. Шероховатость отрезного листа. В целом, чем ровнее поверхность разрезаемого материала, тем лучше качество резки.

Если вам необходима сварка титана и нержавейки, вот ссылка на сайт http://laser-form.ru, где можно заказать такие услуги.

Толщина режущего материала превышает стандартную. Как правило, толщина листа, который можно разрезать на станке для лазерной резки металла, составляет менее 12 толщин. Чем тоньше лист, тем легче его разрезать и тем лучше качество. Если пластина слишком толстая, станку для лазерной резки будет труднее резать. При условии обеспечения резки будут погрешности в точности обработки, поэтому необходимо определять толщину листа.

- Ошибка, вызванная устройством зажима заготовки.

Обрабатываемая деталь помещается на игольчатый рабочий стол. Из-за ошибок обработки и длительного износа заготовки игольное ложе будет выглядеть неровным, и эта неровность также приведет к случайным ошибкам в положении между тонкой стальной пластиной и фокусом лазера.

- 3. Ошибки программирования.

В процессе обработки на станке для лазерной резки волокна траектория обработки на сложной криволинейной поверхности аппроксимируется прямыми линиями, дугами и т.д. Между этими аппроксимирующими кривыми и фактическими кривыми есть ошибки, которые делают относительное положение и идеальное положение фактического фокуса. и поверхность обрабатываемого объекта. Ошибка в запрограммированной позиции. И некоторые системы обучения программированию также вносят некоторые отклонения.

- Выходная мощность лазера не на должном уровне. Когда станок для лазерной резки работает и отлаживается, необходимо убедиться, что выходная мощность лазера достигает стандарта. Как правило, чем выше выходная мощность лазера, тем лучше качество резки при той же толщине листа.

- Положение фокуса неточное. Если фокус станка для лазерной резки не выровнен, это напрямую повлияет на точность резки, поэтому его необходимо откалибровать и проверить перед запуском. Вы также можете купить лазерную головку с автофокусировкой Jinan Kingway при покупке станка с автофокусом, чтобы обеспечить точность резки.

- Скорость обработки. Скорость резки станка для лазерной резки напрямую влияет на точность обработки. Следовательно, необходимо добиться наилучшего согласования скорости резания и материала перед спуском.

Работая на станке для лазерной резки, мы должны отнестись к этому серьезно. В нормальных условиях с помощью этих случайных ошибок трудно избежать геометрических ошибок детали, ошибок, вызванных устройством зажима детали, и ошибок, вызванных программированием. Мы только сделаем все возможное, чтобы уменьшить погрешность, тем самым повысив точность раскройного станка.